Das Allianz Zentrum für Technik untersuchte das Verhalten kratzfesterer Klarlacke in der Reparaturlackierung

Norbert Hermann, Allianz Zentrum für Technik GmbH

Ziel der AZT-Studie war es, festzustellen inwieweit sich die ab Juni 2002 von Mercedes Benz in der Produktion angewandte „neue“ Klarlacktechnologie der kratzfesteren Klarlacke auf die Instandsetzungskosten von Unfallfahrzeugen auswirken wird. Hierzu wurden die Reparaturlacke der von Mercedes Benz freigegebenen Reparaturlackhersteller in Praxisversuchen auf ihre Verarbeitungseigenschaften und ihre Wirtschaftlichkeit hin überprüft. Dies sind im Einzelnen die Reparaturlacke der Firmen Standox, PPG und Glasurit.

Herkömmliche Lacktechnologie

Der Lackaufbau in der Fahrzeugproduktion besteht in der Regel aus der Tauch-grundierung, dem Füller, dem Basislack und der schützenden Klarlackschicht.

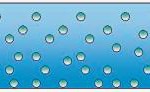

Meist werden heute in der Fahrzeugproduktion Ein- bzw. Zwei-Komponenten-Klarlacke verarbeitet, die auf wasserverdünnten Basislack appliziert werden. Diese Klarlacke bieten einen Kompromiss aus vielen Eigenschaften wie hoher Glanzgrad, Elastizität (vor allem gegen Steinschlag), Chemikalienbeständigkeit, UV-Beständigkeit und eben auch der Widerstandsfähigkeit gegen mechanische Einflüsse. Bei den herkömmlichen Klarlacken handelt es sich in der Regel um eine durchgehende organische Schicht (Bild 1). Diese Klarlackschicht ist im Laufe eines Autolebens einer durch Umwelteinflüsse und mechanischem Abrieb verursachten Oberflächenveränderung ausgesetzt. Die Veränderungen zeigen sich oft durch eine matt erscheinende, verkratzte Oberfläche.

Neue Technologie

Um diese Oberflächenveränderung in dem Ausmaß, wie wir sie heute kennen, einzudämmen, wurde von Mercedes Benz in Zusammenarbeit mit den Lackherstellern eine neue Klarlacktechnologie entwickelt.

Die Anforderungen an die Klarlacke bezüglich der mechanischen Widerstandsfähigkeit, wie beispielsweise gegen die allseits gefürchteten so genannten Waschanlagenkratzer (bedingt durch Schmutzpartikel, die durch die Waschanlagenbürsten über die Decklackschicht gezogen, feine Kratzer verursachen) wurden neu definiert. Die „neue“ Klarlackgeneration sollte unter Beibehaltung der vorher angegebenen Eigen-schaften, wie Glanz, Chemikalienbeständigkeit usw. in Bezug auf die Beständigkeit gegen mechanische Einflüsse stark verbessert werden.

Die Lackindustrie liefert seit Mitte 2002 an die Produktionsbänder von Mercedes Benz Klarlacksysteme, die eine höhere Kratzbeständigkeit gegen gerade diese Mikrokratzer bieten. Dieser Schutzeffekt kann durch zwei unterschiedliche Systeme erreicht werden.

Zum einen durch ein Lacksystem, das zwar eine Bildung von Mikrokratzern zulässt, diese aber im Laufe der Zeit wieder zurückbildet. Dieser Effekt wird als „Reflow“ bezeichnet.

Zum anderen können bei einem Lacksystem, das an der Oberfläche eine überdurchschnittliche Härte aufweist, Mikrokratzer zum größten Teil vermieden werden. Dieser Effekt kann erreicht werden zum einen durch eine engere Vernetzung der Moleküle, zum anderen durch Einlagerung von z.B. Siliziumoxid-Partikeln an der Klarlackoberfläche.

Klarlack mit Reflow-Effekt

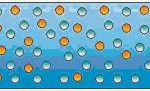

Eine Möglichkeit, Lacke kratzbeständiger zu machen besteht darin, die Klarlackschicht durch Zugabe von entsprechenden Zusätzen an der Oberfläche elastischer auszulegen (Bild 2). So entstehen zwar die Mikrokratzer an der Oberfläche, jedoch bilden sich diese im Idealfall im Laufe der Zeit durch Wärmeeinwirkung – für das menschliche Auge kaum noch wahrnehmbar – zurück. Somit erscheint die Lackoberfläche wieder „unversehrt“.

Eine zu „weiche“ Oberfläche kann allerdings unter Umständen zu Einbußen im Bereich Chemikalienbeständigkeit und Polierbarkeit führen.

Dichtere Vernetzung

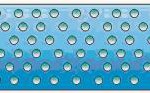

Eine weitere Möglichkeit eine höhere Festigkeit der Klarlackoberfläche zu erreichen, bietet die dichtere Vernetzung der Klarlackmoleküle. Hier werden modifizierte Härter mit entsprechenden Lackharzen zu einer dichteren und somit festeren Molekülkette vernetzt. Das führt dazu, dass die gesamte Klarlackschicht durchgehend „härter“ ist als eine herkömmliche Beschichtung (Bild 3). Dieser Effekt kann auch mit UV-härtenden Klarlacken erreicht werden.

Bei einer durchgehend harten Klarlackschicht wiederum steigt die Gefahr von Abblätterungen der Lackschicht durch Steinschläge im Frontbereich des Fahrzeugs. Hier gilt es, genau die „richtige“ Mischung aus Kratzbeständigkeit an der Oberfläche und der Härte insgesamt zu finden.

Nano-Technologie

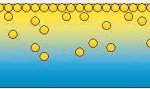

Bei dem auf Nano-Technologie basierenden Klarlacksystem lagern sich beim Trockenvorgang an der Oberfläche der ansonsten organischen Klarlackschicht Siliciumoxid-Partikel ab. Diese mikroskopisch kleinen Partikel bilden dort eine ca. 10 Prozent der Gesamtklarlackdicke betragende kratzbeständigere Schicht. Geht man von einer Schichtdicke des Klarlacks von durchschnittlich 60 µm aus, beträgt die kratzfeste Schicht des Klarlacks ca. 6 µm. Die darunter liegende Klarlackschicht entspricht im Aufbau einem herkömmlichen Klarlack (Bild 4).

Die Siliciumoxid-Schicht bildet eine nach Lackherstellerangaben vielfach höhere Beständigkeit gegen die so genannten Mikrokratzer, die die Lackoberfläche im Glanzgrad und im allgemeinen Erscheinungsbild nachhaltig beeinträchtigen.

Alle in der Serie angewandten Klarlacktechnologien, gleichgültig, ob die Oberfläche mit Nano-Partikeln härter gemacht wird, oder ob die Kratzbeständigkeit durch höhere Vernetzung des Bindemittels bzw. durch Zugabe von Weichmachern (Reflow-Effekt) erreicht wird, sollen der Oberflächenveränderung durch mechanischen Abrieb entgegenwirken. Von Mercedes Benz und den Lackherstellern durchgeführte Tests ergaben, dass durch Einsatz der „neuen“ Klarlacke eine vielfach höhere Festigkeit gegen Mikrokratzer erreicht wird. Das heißt in der Praxis: Auch ein wöchentliches Waschen der Fahrzeuge ergibt eine, im Vergleich zur üblichen Klarlackbeschichtung, deutlich reduzierte Beeinträchtigung der Oberfläche.

Kratzfestere Lacke erkennen

Fahrzeuge von Mercedes Benz werden seit Einführung des Typs C 215 (ca. Juni 2002) mit Klarlacksystemen, die eine höhere Kratzbeständigkeit haben, beschichtet. Laut Mercedes Benz ist bei der Neuwagenlackierung im Werk die Umstellung aller Fahrzeuge auf die neue Klarlacktechnologie seit Mitte 2004 abgeschlossen. Seit Beginn der Umstellung auf die kratzfesteren Klarlacke werden die betroffenen Fahrzeuge auf dem Typenschild mit einem „C“ vor der Farbnummer gekennzeichnet (z.B. C744). Bei einigen Baureihen erfolgte diese Kennzeichnung bei Markteinführung nicht sofort, obwohl diese Fahrzeuge bereits mit der neuen Technologie beschichtet sind. Mercedes Benz hat bezüglich der Kennzeichnung der Fahrzeuge und der Einführung der kratzfesteren Klarlacke für jede Baureihe eine Service-Information für die Markenbetriebe zusammengestellt. Bei Kunststoffanbauteilen wird noch auf den Einsatz dieser Klarlacke verzichtet. Bei der Baureihe W163 erfolgte, bedingt durch den Produktionsauslauf, keine Umstellung auf die neuen Klarlacksysteme. Die Baureihen W 164 und R 251 (R-Klasse) laufen jedoch mit den neuen Klarlacksystemen an. Die Baureihen W168, W169 sowie die neue Baureihe W 245 (B-Klasse) werden mit dem bewährten Lacksystem „Pulver Slurry“ beschichtet. Wie verhalten sich nun Kratzfestere Klarlacksysteme in der Reparatur?

Was wurde untersucht?

Im AZT wurden an drei Motorhauben mit den vom Fahrzeughersteller freigegebenen Reparaturlacken von Standox, Glasurit und PPG umfangreiche Untersuchungen unter den folgenden Aspekten durchgeführt:

- a) Feststellung der Schleifbarkeit, Bearbeitbarkeit und des Lackfinishes (Entfernen von Staubeinschlüssen)

- b) Lösemittelbeständigkeit

(sauer und alkalisch)

c) Beilackierung im Teil und mit

auslaufendem Klarlack (C-Säulen)

d) Beurteilung optischer Eigenschaften

e) Berechnung von Material,

Kosten und Verbrauch

(Vergleich zu herkömmlicher Technik)

Diese Versuche brachten folgende Ergebnisse:

Fazit

Die Erkenntnis, dass das Schleifen und Polieren im Bereich Lackfinish mehr Zeit in Anspruch nehmen kann, führte zu einer mit den führenden Reparaturverbänden abgesprochenen Erhöhung der Lackierzeiten im AZT Schwacke Kalkulationssystem um 0,1 Std. für stehende und 0,3 Std. für liegende Teile – wenn notwendig. Im Kalkulationssystem von DaimlerChrysler werden diese Werte bei Modellen ab Baujahr Mitte 2005 in den Vorgabezeiten bereits enthalten sein.

Teilen: